随着工业4.0浪潮的持续深化和全球供应链的重塑,2025年的制造业格局已清晰预示:传统生产模式正面临前所未有的生存挑战。在纺织品行业,这一变革尤为剧烈。曾经依赖规模、成本和经验的竞争壁垒,如今正被数字化、智能化的洪流迅速冲垮。对于纺织工厂而言,一个残酷而清晰的生存法则已然浮现:若不能在核心的研发环节注入“智能基因”,被市场淘汰的命运将迫在眉睫。

一、传统研发之困:响应迟缓与资源错配

传统纺织品研发往往是一个漫长且依赖“试错”的过程。从市场趋势捕捉、纤维材料筛选、织物结构设计,到小样试制、性能测试、工艺调整,周期冗长,信息反馈滞后。当快时尚要求“周周上新”,可持续消费呼吁透明溯源,功能性面料需求日益精细化时,这种“慢节奏”的研发模式已成为企业发展的致命短板。资源(时间、物料、人力)在低效的循环中被大量消耗,却难以精准命中瞬息万变的市场靶心。

二、智能基因的核心:数据驱动与全链路协同

所谓植入“智能基因”,并非简单购置几台自动化设备,其本质在于将数据作为核心生产要素,并实现研发全链路的数字化协同。

- 智能感知与趋势预测:利用人工智能(AI)分析社交媒体、电商平台、行业报告的海量数据,提前预测色彩、图案、面料风格的流行趋势,甚至能洞察细分市场(如运动休闲、环保家居、智能穿戴)的潜在需求,使研发从“追随市场”转向“引领市场”。

- 材料计算与虚拟设计:通过集成材料数据库与仿真软件,研发人员可以在虚拟环境中快速模拟不同纤维组合、纱线结构、织造工艺对面料性能(如透气性、拉伸强度、悬垂性、热湿舒适性)的影响。这大幅减少了实体打样次数,加速了从概念到可行方案的转化。

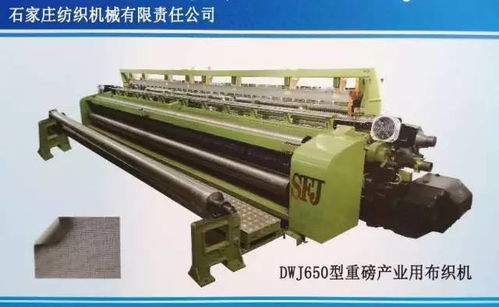

- 数字化工艺与快速原型:研发数据(CAD设计)可直接无缝对接至智能生产系统(如数码印花、智能织机、自动化裁剪),实现“设计即生产”。3D数字样衣技术能逼真呈现面料成衣后的视觉效果和动态质感,供客户远程评审,极大缩短了确认环节。

- 可持续性贯穿全程:“智能基因”也意味着对环境影响的精准管控。通过生命周期评估(LCA)工具,在研发初期即可评估并优化面料从原料获取到废弃处理的全过程碳足迹与水耗,开发环保材料与工艺,满足日益严格的全球环保法规与消费者伦理期待。

三、迫在眉睫的淘汰危机

不具备智能研发能力的工厂,将在2025年的竞争中全面陷入被动:

- 速度劣势:无法应对“小单快反”的柔性供应链需求,错失高附加值订单。

- 成本劣势:研发试错成本高企,库存风险巨大,难以与高效精准的智能工厂比拼成本控制。

- 创新劣势:依赖经验而非数据,产品同质化严重,难以打造独特的技术壁垒和品牌溢价。

- 合规风险:难以实现生产过程的透明化与可追溯,在ESG(环境、社会、治理)成为核心竞争力的时代,可能面临市场准入壁垒。

四、迈向智能研发的路径

转型并非一蹴而就,但行动刻不容缓。工厂可以:

- 奠定数字化基础:打通研发、生产、管理各环节的数据孤岛,构建统一的数据平台。

- 引入关键技术:逐步部署AI趋势分析、3D设计仿真、物联网(IoT)数据采集等工具。

- 培育复合人才:培养既懂纺织技术,又掌握数据分析与数字工具的跨界研发团队。

- 构建开放生态:与材料供应商、技术提供商、高校及研究机构合作,融入创新网络。

****

2025年的钟声即将敲响,对于纺织品工厂而言,研发环节的智能化已不是一道“选择题”,而是关乎生存的“必答题”。“智能基因”是未来工厂的新陈代谢系统,它决定着企业感知市场、快速创新、精准交付和绿色生存的能力。那些仍徘徊在智能化门外的企业,将很快发现,淘汰的倒计时,早已开始。唯有主动拥抱变革,将智能深度融入研发血脉,才能在这场行业洗牌中赢得先机,织就未来的新篇章。